วิศวกรรมโครงสร้างนอกชายฝั่งเบื้องต้น ตอนที่ 3/3

09 กุมภาพันธ์ 2558 02:56

09 กุมภาพันธ์ 2558 02:56

17,033 view

17,033 view

Comment 0

Comment 0 วิศวกรรมโครงสร้างนอกชายฝั่งเบื้องต้น ตอนที่ 2

(Introduction to Offshore Structural Engineering)

- See more at: http://blog.gooshared.com/view/140#sthash.LsE87PHH.dpuf

(Introduction to Offshore Structural Engineering)

- See more at: http://blog.gooshared.com/view/140#sthash.LsE87PHH.dpuf(Introduction to Offshore Structural Engineering)

ลิ้งค์ไปตอนที่ 1 - http://blog.gooshared.com/view/140

- See more at: http://blog.gooshared.com/view/162#sthash.BkP6rOhU.dpufวิศวกรรมโครงสร้างนอกชายฝั่งเบื้องต้น ตอนที่ 2

(Introduction to Offshore Structural Engineering)

- See more at: http://blog.gooshared.com/view/140#sthash.LsE87PHH.dpuf

(Introduction to Offshore Structural Engineering)

- See more at: http://blog.gooshared.com/view/140#sthash.LsE87PHH.dpuf(Introduction to Offshore Structural Engineering)

ลิ้งค์ไปตอนที่ 1 - http://blog.gooshared.com/view/140

- See more at: http://blog.gooshared.com/view/162#sthash.BkP6rOhU.dpufวิศวกรรมโครงสร้างนอกชายฝั่งเบื้องต้น ตอนที่ 3/3

(Introduction to Offshore Structural Engineering)

- See more at: http://blog.gooshared.com/view/140#sthash.LsE87PHH.dpuf

(Introduction to Offshore Structural Engineering)

- See more at: http://blog.gooshared.com/view/140#sthash.LsE87PHH.dpuf(Introduction to Offshore Structural Engineering)

K.Kurojjanawong

ลิ้งค์ไปตอนที่ 1/3 - http://blog.gooshared.com/view/140

ลิ้งค์ไปตอนที่ 2/3 - http://blog.gooshared.com/view/162

ลิ้งค์ไปตอนที่ 3/3 - http://blog.gooshared.com/view/163

ลิ้งค์ไปตอนรวม - https://kkurojjanawong.wordpress.com/2015/02/08/intro-offshore-structure/

7. การก่อสร้าง (Fabrication)

หลักการสำคัญในการก่อสร้างโครงสร้างในทะเล คือ พยายามทำทุกอย่างให้เสร็จตั้งแต่บนฝั่งให้มากที่สุด เนื่องจากมีความสะดวกในการก่อสร้าง แล้วก็สามารถควบคุมคุณภาพได้ง่ายกว่า หลักการที่สำคัญอีกอย่างคือ ถ้าไม่สามารถจะสร้างให้มันเป็นชิ้นเดียวได้ เนื่องจากติดปัญหาเรื่องการติดตั้ง ก็ต้องพยายามก่อสร้างให้เป็นชิ้นใหญ่ให้มากที่สุด ลดจำนวนโครงสร้างที่จะต้องเอามาประกอบกันในทะเล เนื่องจากต้องมีการไปเชื่อมต่อกันกลางทะเล ซึ่งจะเป็นเรื่องยากลำบากแล้วก็สิ้นเปลืองมากเทียบกับงานบนฝั่ง

ในการออกแบบโครงสร้างในทะเลจึงมีความจำเป็นที่จะต้องคิดให้รอบด้านและครบถ้วน พยายามทำโครงสร้างแต่ละชิ้นส่วนให้มีความคล้ายคลึงกันมากที่สุด ลดจำนวนจุดต่อและรอยเชื่อม รวมไปถึงชนิดของวัสดุ (Material Grade) และขนาด เพื่อลดความสับสนและผิดพลาดจากการก่อสร้าง

โดยปกติไซท์งานก่อสร้างหรือที่เรียกว่า Fabrication yard ของงาน offshore จะอยู่ใกล้หรือติดกับทะเลหรือแม่น้ำที่มีทางออกสู่ทะเล ที่สามารถจะเคลื่อนย้าย (Loadout) ลงเรือได้ง่าย ๆ ระบบขนส่ง (Transportation Logistic) จำเป็นต้องมีการศึกษาและคำนึงถึงอย่างครบถ้วน โดยเฉพาะกรณีที่สถานที่ก่อสร้างอยู่ในบริเวณเมือง ในบางครั้งขนาดสิ่งก่อสร้างในเมืองอาจจะเป็นตัวกำหนดขนาดของ Offshore Structure หรือ ชิ้นส่วนบางชิ้นส่วนของโครงสร้างอย่างหลีกเลี่ยงไม่ได้ ในบางกรณี บริษัท อาจจะสูญเสียความได้เปรียบในการประมูลงานใหญ่ๆ ถ้าเส้นทางการขนย้ายไม่เอื้ออำนวย ทำให้อาจจะไม่คุ้มที่จะต้องแบ่งออกไปเป็นชิ้นเล็กแล้วไปประกอบที่อื่น เมื่อเทียบกับ บริษัทอื่นที่สามารถก่อสร้างได้ในชิ้นใหญ่ๆ ชิ้นเดียว ซึ่งเป็นการลดต้นทุนในการติดตั้งในทะเลได้อย่างมหาศาล

รูปที่ 17 Tennet's Dolwin 1 Topside during Transportation in the Netherland

โครงสร้างอย่าง Fixed Jacket สามารถที่จะก่อสร้างได้ทั้งในแนวตั้ง ในกรณีที่ไม่ใหญ่มาก หรือ จะก่อสร้างในแนวนอน แล้วค่อยไปยกขึ้นตั้งกลางทะเลก็ได้

อู่แห้ง (Dry Dock) อาจจะมีความจำเป็นในการก่อสร้างทั้งสำหรับ โครงสร้างส่วนบน (Topsides) และ ส่วนล่าง (Substructure) ตัว Topside สามารถที่จะก่อสร้างได้ทั้งบนพื้นราบ ที่ละชั้น แล้วค่อยๆ ยกขึ้นประกอบกัน ก่อนที่จะขนลงเรือ หรือ จะทำการก่อสร้างใน Dry Dock โดยใช้ Temporary Support ก่อนที่จะนำเรือเข้าแล้วถ่ายน้ำหนักจาก Temporary Support ลงเรือ ก็เป็นไปได้ เช่นเดียวกันกับ Gravity Base Structure ที่สามารถที่จะก่อสร้างส่วนฐานใน Dry Dock ก่อนที่จะลากออกไปข้างนอก แล้วทำการก่อสร้างส่วนที่เหลือ ในกรณีที่ Dry Dock อาจจะเล็กเกินไปสำหรับขนาดโครงสร้าง

รูปที่ 18 Topsides Fabrication

ในการออกแบบโครงสร้างจำเป็นต้องคำนึงถึงผลของการก่อสร้าง ทั้งผลของจุดรองรับชั่วคราวซึ่งอาจจะไม่ใช่ตำแหน่งเดียวกับช่วงใช้งาน แรงการยก หรือ การติดตั้ง ซึ่งจะเกิดขึ้นในช่วงก่อสร้างเท่านั้น ซึ่งจำเป็นจะต้องออกแบบโครงสร้างให้มีความเหมาะสมจะมองข้ามไปไม่ได้ ในบางชิ้นส่วนของโครงสร้างอาจจะจำเป็นต้องเพิ่มขนาดขึ้นเพื่อรับแรงในช่วงก่อสร้างโดยเฉพาะทั้งที่ในช่วงใช้งานชิ้นส่วนนั้นๆ อาจจะแทบไม่ได้รับแรงกระทำอะไรเลย การทรุดตัวของฐานรากในช่วงก่อสร้างจำเป็นต้องมีการสังเกตการณ์ตลอดเวลา เนื่องจากอาจจะทำให้โครงสร้างได้รับความเสียหายได้โดยคาดไม่ถึง

รูปที่ 19 BP’s Pompano Jacket Roll-up during Fabrication

รูปที่ 20 Exxon Mobil’s Ringhorne LQ Lifting by Asian Hercules II

รูปที่ 18 ทางซ้ายแสดงการก่อสร้างชั้น Cellar Deck รูปทางขวาแสดงการยกชั้น Mezzanine Deck บางส่วนขึ้นมาประกอบก่อนที่จะทำการเชื่อมต่อ

รูปที่ 19 เป็นการ Roll-up ของ BP's Pompano Jacket ส่วนก่อสร้าง สำหรับตัวนี้เป็น Fixed Jacket ที่อยู่ในน้ำลึกเป็นอันดับสองในโลก ที่น้ำลึก 395ม ติดตั้งปี 1994ในอ่าวเม็กซิโก เป็นรองแค่ Bullwinkle (411ม, 1988) ของ Shell หลังจากตัวนี้ ก็ไม่มีใครทำโครงสร้างแบบยึดพื้นที่ลึกขนาดนี้อีกแล้ว เพราะไม่คุ้มเปลืองเหล็กมาก หนีไปเป็น แบบลอยน้ำหมด

รูปที่ 20 แสดงการยก Living Quarter (LQ) ซึ่งเป็นโครงสร้างสำหรับพักอาศัยหลังจากก่อสร้างเสร็จขึ้นติดตั้งบน Topsides

8. การเคลื่อนย้ายและการขนส่ง (Load out and Transportation)

หลังจากทำการก่อสร้างเสร็จเรียบร้อยแล้วจะต้องมีการเคลื่อนย้าย (Loadout) จากสถานที่ก่อสร้างลงเรือ แล้วก็มีการขนส่ง (Transportation)ไปยัง Offshore Field เพื่อทำการติดตั้ง (Installation) ต่อไป

8.1 การเคลื่อนย้าย (Loadout)

วิธีการเคลื่อนย้ายที่นิยมก็คือการค่อยๆลาก (Skidding) โดยการ Skid ไปตามราง (Skid Wave) ซึ่งโดยมากจะมี 2 รางคู่กัน หรือ อาจจะมากกว่านั้นก็ได้ กรณีที่ฐานรากมีกำลังไม่พอ โดยรางบนฝั่ง (Yard Skid Way) ก็จะต้องมีความต่อเนื่องกับ รางของเรือ (Barge Skid Way) ซึ่งต้องมีการสำรวจแล้วก็ปรับระดับให้อยู่ในค่าที่ยอมรับได้ (Tolerance) โดยโครงสร้างอาจจะวางบนโครงสร้างที่ออกแบบมาไว้ลากโดยเฉพาะ อย่าง Skid Shoe หรือ จะออกแบบเป็นระบบที่ติดกับโครงสร้างหลัก อย่าง Launch Runner ไปเลยก็ได้ จะโดนลากไปตามรางด้วย Hydraulic Strand Jack ซึ่งโดยมากจะยึดติดกับ โครงหลักของลำเรือ แรงเสียดทานระหว่างการลากจำเป็นต้องมีการทำให้น้อยลงอาจจะด้วยการใช้ไม้ หรือ Teflon แทนที่จะเป็น ผิวเหล็กสัมผัสกัน หรืออาจจะมีการทาจารบีช่วยด้วยก็ได้ โดยปกติค่าสัมประสิทธิ์แรงเสียดทานจะอยู่ประมาณ 0.05-0.08 ซึ่งโครงสร้างจำเป็นต้องมีออกแบบให้สามารถรองรับแรงที่จะเกิดรวมไปถึง Tolerance และแรงจากอุบัติเหตุอย่างเช่น Jack พัง หรือ สลิงขาด ซึ่งอาจจะนำมาซึ่งการหยุดโดยกะทันหันในระหว่าง Loadout แล้วทำให้เกิดแรง Inertia บนโครงสร้างจนอาจจะทำให้โครงสร้างหรืออุปกรณ์ที่ติดตั้งบนโครงสร้างเสียหายได้

ช่วงที่อันตรายทีสุดสำหรับการ Loadout คือ ตอนที่โครงสร้างเริ่มผ่านพ้นฝั่งเพื่อขึ้นเรือ เนื่องจากช่วงนี้ ถ้าเรือไม่ได้ระดับพอดีกับฝั่ง โครงสร้างอาจจะอยู่ในลักษณะคานยื่น (Cantilever Beam) จึงจำเป็นที่จะต้องมีวิศวกรผู้เชี่ยวชาญคอยกำกับ รวมไปถึงคอยสังเกตระดับ และคอย ปั้มน้ำในเรือออก (De-ballasting) ในปริมาณที่เท่าๆกับ น้ำหนักของโครงสร้างที่ค่อยๆ ถ่ายลงมาบนเรือ เพื่อให้เรือสามารถรักษาระดับเดิมไว้ได้ ซึ่งขั้นตอนและแรงที่เกิดขึ้นจากช่วงนี้ เป็นสิ่งที่วิศวกรผู้ออกแบบมองข้ามไปไม่ได้ ควรที่จะมีการคำนวณและออกแบบ รวมถึงเผื่อสัดส่วนความปลอดภัยในปริมาณที่เหมาะสม

รูปที่ 21 Skidded Loadout of PTTEP’s Arthit Jacket

รูปที่ 22 Skidded Loadout PETRONAS’s MCR-A Steel Gravity Base

รูปที่ 23 Skidded Load Out of 17,000MT Topside for Malaysian Water

ในปัจจุบัน Skid Shoe ได้ พัฒนาอย่างก้าวกระโดด ทำให้สามารถรับน้ำหนักได้มากขึ้นและเป็นที่นิยมมากขึ้นเนื่องจากไม่จำเป็นต้องติดกับโครงสร้างอย่างถาวรและนำมาใช้ซ้ำใหม่ได้ และยังสามารถควบคุมน้ำหนักที่จะลงในแต่ละจุดได้ด้วย โดยการควบคุมที่ระบบ Hydraulic Cylinder ทำให้ไม่จำเป็นต้องกังวลเมื่อจะเป็นต้องเคลื่อนโครงสร้างไปยังบริเวณที่ไม่ราบเรียบ เพราะมันสามารถจะปรับตัวเองเพื่อคงระดับ Reaction ที่จะลงในแต่ละจุดได้อย่างค่อนข้างแม่นยำ จึงไม่เกิดแรงกระทำบนโครงสร้างเนื่องจาก Support Settlement

ในขณะที่การ Skid สามารถทำความเร็วได้เพียง 5-10 เมตร ต่อ ชม การใช้ Skid Shoe อย่าง Self-Propel Trailer สามารถจะทำความเร็วได้สูงกว่าค่อนข้างมาก โดยส่วนมากจะไปโดนจำกัดโดยระยะเวลาในการ De-ballast น้ำออกจากเรือซะเป็นส่วนใหญ่ โดย Trailer ในตลาดสามารถจะรับน้ำหนักโครงสร้างได้ถึงประมาณ 11000 ตัน (ในขณะนั้น ตอนนี้คงมากกว่านั้นไปเยอะแล้ว)

รูปที่ 24 Trailer Load Out of 3,500MT topside

การ Loadout โดยการยก (Lift) ก็เป็นวิธีหนึ่งที่นิยมกันมาก ใช้กับโครงสร้างที่ไม่ใหญ่มาก แล้ว Crane ที่อยู่บนฝั่งมีกำลังพอ ในบางครั้งอาจจะใช้เรือเครนที่มีกำลังสูงเข้ามาจอดเทียบเพื่อใช้ยกโครงสร้างที่อยู่บนฝั่งก็ได้ รูปแบบและลักษณะของการยกไม่มีข้อกำหนดตายตัว บางครั้งอาจจะจำเป็นต้องมี Spreader Frame เข้ามาช่วยเพื่อลดแรงด้านข้างจากสลิงที่จะเข้าโครงสร้าง

สำหรับโครงสร้างที่ใหญ่มากๆ หรือ พวก Floating Structure โครงสร้างส่วนล่าง (Hull) และ ส่วนบน (Topside) จำเป็นต้องมีการเชื่อมต่อกัน แล้วขนไปยังที่หมายในชิ้นเดียว โดยมากตัว Topside และ Hull มักจะก่อสร้างกันคนละที่ บางครั้งคนละประเทศ ตัวส่วน Hull จะก่อสร้างเสร็จก่อน แล้วขนขึ้นมายังสถานที่ก่อสร้าง Topside โดยเรือ (Heavy Lift Vessel) หรือจะปล่อยลอยน้ำ (Free-Float) แล้วลากมากก็ได้ จากนั้นทำการ Ballast ตัว Hull ลงโดยนำน้ำเข้าไปเพื่อให้โครงสร้างจมน้ำจนอาจจะเหลือเพียงส่วนเสาเพียงไม่กี่เมตร จากนั้นนำ Topside ขึ้นเรือ แล้วลากไปเข้าตำแหน่ง ก่อนที่จะทำการติดตั้งบน Hull แล้วเชื่อมให้เป็นชิ้นเดียวกัน ก่อนจะลากหรือนำขึ้นเรือไปยังที่หมาย

หลังจาก Loadout โครงสร้างลงบนเรือเสร็จเรียบร้อยแล้ว จำเป็นต้องมีการติดตั้งตัวยึดรั้งบนเรือ (Sea-fastening) เพื่อยึดโครงสร้างให้อยู่กับที่ ให้สามารถรับแรงที่จะเกิดขึ้นเนื่องจาก Motion ของเรือ ในระหว่าง ขนย้ายจากฝั่งไปยังที่หมาย แรงที่เกิดใน Sea-fastening จะเกิดเนื่องจาก Barge Motion เท่านั้นเนื่องจากมันถูกติดตั้งหลังจากน้ำหนักโครงสร้างถ่ายลงเรือไปแล้วเรียบร้อย

8.2 การขนส่ง (Transportation)

โดยปกติ เรือที่ส่วนบนเรียบ (Flat Top Barge) จะเป็นที่นิยมในการใช้ขนย้าย Offshore Structure โดยมากมักจะไม่มีเครื่องยนต์ในตัวเองจำเป็นต้องมีเรือลาก (Tug Boat) คอยช่วย ทำให้มีความเร็วในการเคลื่อนที่แค่ประมาณ 5-6 น๊อต Flat Top Barge จำเป็นในกรณีที่ต้องมีการ Loadout แบบแนวยาว (Longitudinal) เนื่องจาก ต้องไม่มีอะไรสูงจากพื้นเรือขึ้นมาขวาง (ดูรูปที่ 21) แต่ในกรณีที่ต้องขนย้ายในระยะทางไกลๆ เรือที่มีเคลื่อนยนต์ (Self-Propelled Vessels หรือ Ship) จะประหยัดกว่าเนื่องจากสามารถวิ่งได้เร็วถึง 12-14 น๊อต และสามารถที่จะปรับ Ballast Water ในแท๊งค์ได้ดีกว่าเพื่อลดแรงในตัวเรือ ทำให้สามารถทึ่จะวิ่งในช่วงที่สภาพอากาศแย่ๆ ได้ดีกว่าเรือในแบบแรก

รูปที่ 25 Shell’s Bullwinkle Transportation

รูปที่ 25 เป็นการ Transport Shell's Bullwinkle Jacket ในปี 1988 ตัวนี้เป็น fixed jacket type platform ที่อยู่ในน้ำลึกที่สุดในโลกที่ 1350 ft (411ม) สูงรวม topsides ที่ 520ม (สูงเท่าๆ ตึก ไทเป 101 ที่เคยสูงที่สุดในโลกอยู่ช่วงหนึ่งแต่อยู่ในทะเล) ตัว jacket หนัก 49,375ตัน รวม topsides หนัก 55,000 ตัน ณ วันนี้ก็ยังเป็นสถิติโลกอยู่

ในช่วง Transportation แรงจากคลื่นและลมสามารถจะทำให้เรือเอียงด้านข้าง (Roll) ได้ถึงมากกว่า 15 องศา แรงเอียงด้านยาว (Pitch) ได้มากถึงกว่า 5 องศา ซึ่งสามารถทำให้เกิดแรงด้านข้างจากการโคลงตัวของเรือ (Dynamic Lateral Inertia Load) ถึงกว่า 0.5g แรงแนวดิ่ง (Dynamic Vertical Inertia Load) ถึงกว่า 0.3g ซึ่งทำเป็นต้องคำนึงถึงในการออกแบบโครงสร้าง และ Sea-fastening อย่างเหมาะสม

รูปที่ 26 Statoil’s Troll A during Wet Tow

รูปที่ 26 เป็นการ Transport แบบทำให้ลอยน้ำ แล้วเอาเรือลาก ของ Statoil’s Troll A Gas Platform ในปี 1996 ซึ่งไปทั้ง Topside แล้วก็ Gravity Base ส่วนล่างพร้อมๆ กนเลย ตัวนี้เป็น Fixed Type Platform แบบ Concrete Gravity Base ที่สูงที่สุดในโลก แล้วยังได้รับจนใน Guiness Book ว่าเป็นโครงสร้างสูงที่สุดที่สามารถเคลื่อนที่ได้ด้วย (The World Tallest Movable Structure) นับส่วนสูงถึงยอดแล้วสูงกว่าตึกเปโตรนาสหลายสิบเมตรเลย แต่สามารถลอยน้ำและเคลื่อนที่ได้ แถมมีเสถียรภาพในทะเลเหนือที่ว่าดุๆ (คลื่นสูงเท่าตึก 10 ชั้น) โดยที่ไม่ต้องตอกเข็ม น่าทึ่งจริงๆ น้ำหนัก รวม ของ Troll A คือ 7 แสนตันโดยประมาณ

รูปที่ 27 BP's Atlantis Semisubmersible Transportation by Self-Propels Vessel

รูปที่ 28 Genesis’s Spar hull travels through the Corpus Christi shipping channel, passing Cline's Landing condominium complex in Port Aransas, Texas

รูปที่ 29 23,500MT Woodside's North Rankin B Topsides Transportation

การติดตั้งในทะเลเป็นเรื่องที่ยากลำบากแล้วก็ท้าทายที่สุดในบรรดาวงจรวิศวกรรมด้านนี้ เนื่องด้วยจากข้อจำกัดในด้านวิศวกรรม อุปกรณ์ หรือ ตัวเลือกที่มีอยู่ในขณะนั้นๆ ในการปฏิบัติงานในทะเล (Marine Operational) แล้วก็ความเสี่ยงซึ่งจะสูงกว่าการติดตั้งบนฝั่งหลายเท่าตัว

การติดตั้งโดยการยก (Lift) ก็ยังเป็นการติดตั้งที่ได้รับความนิยมมากที่สุดในโครงสร้างที่มีขนาดเล็กจนถึงปานกลางทั้งสำหรับ Topsides และ Substructure โดยเรือเครน (Crane Vessel) ที่ใช้อาจจะเป็นแบบ Mono Hull ที่มีเครนตัวเดียว (Single Crane) หรืออาจจะเป็น Semi-submersible Crane Vessel (SSCV) ที่มีเครนบูมสองตัว (Double Crane) ก็ได้ ณ ปัจจุบัน (ปี 2004) มี SSCV ที่มี Lift Capacity สูงที่สุดอยู่ที่ประมาณ 11000 ตัน (Heerema’s Thialf กับ Saipem’s S7000) โดยส่วนใหญ่ทำงานอยู่ในทะเลเหนือ (ให้เป็นความรู้ ตอนนี้ ปี 2015 'Pieter Schelte ของ Allsea มี Lift Capacity สูงถึง 48000 ตัน และกำลังสร้างอีกลำซึ่งยังไม่มีชื่อจะมี Lift Capacity ประมาณ 70000 ตัน เตรียมออกมาในอีกไม่กี่ปีข้างหน้า)

รูปที่ 30 10,200 MT Tennet's Helwin 2 Topside Lift by Heerema’s Thialf SSCV

สำหรับการยกในระดับน้ำหนักข้างนี้อาจจะต้องใช้ Sling Diameter ใหญ่ถึง 350-400 มม มี Minimum Breaking Load ถึงประมาณ 2500 ตัน แบบ Double-double Sling คล้องเข้าไปกับ Padear โดย Pin และ Sheaves โดย Padear อาจจะต้องออกแบบให้รับแรงให้ได้สูงถึง 7000 ตัน เพื่อให้มีสัดส่วนความปลอดภัยที่เพียงพอ โครงสร้างแบบ Jacket ในทะเลเหนือขนาดระดับ 7000-9000 ตัน ติดตั้งด้วยการยก จะเห็นได้เป็นเรื่องปกติโดยทั่วไป ในขณะที่ในเอเชียสามารถจะติดตั้งโดยการยกได้เพียงน้ำหนักไม่เกิน 3000 ตัน เนื่องจากจำกัดด้วยกำลังของเรือที่อยู่ในละแวกนี้ การที่จะเช่าเรือยกลำใหญ่มาจากยุโรปอาจจะต้องเสียค่าเช่าเป็นราคาที่สูงมากจนอาจจะไม่คุ้มกับการลงทุน

รูปที่ 31 9,000 MT Statoil’s Valemon Jacket Lift and Upend by Heerema’s Thialf SSCV

ในโครงสร้างที่หนักจนเกินกำลังของเรือที่จะยกได้ หรือการเช่นเรือเครนลำใหญ่มาเสียค่าใช้จ่ายสูงจนไม่คุ้มที่จะลงทุน การ Launch ลงจะเรือก็เป็นอีกทางเลือกที่นิยมกันมาก โดยมากจะทำการ Launch จากส่วนท้ายของเรือ (Stern) ที่จะมีส่วนที่เรียกว่า Tilt Beam หรือบางครั้งเรียกว่า Rocker Arm ที่สามารถจะหมุนได้ เพื่อลด Reaction ที่จะเกิดขึ้นกับโครงสร้างโดยเฉพาะในช่วงที่ โครงสร้างส่วนท้ายเริ่มลอยขึ้นจากลำเรือ โครงสร้างส่วนบนเริ่มจมลงในน้ำ หรือที่เรียกว่า โครงสร้างกำลัง Tipping ณ ช่วงเวลานี้ จุดรองรับของโครงสร้างจะมากองรวมกันอยู่ที่ท้ายเรือ ทำให้เหมือนโครงสร้างทั้งหมดนั่งอยู่บนปลายมีด จึงเกิดแรงกระทำ หรือ Reaction ที่จุดนั้นสูงมาก จนโครงสร้างเสียหายได้ ถ้าไม่ได้ออกแบบไว้อย่างเหมาะสม ในโครงสร้างที่ยาวมากๆ อย่าง Compliant Tower การทำ Side Launch หรือปล่อยลงจากด้านข้างเรือ ก็เป็นอีกทางเลือกหนึ่งที่จะช่วยลด Bending Moment ในตัวโครงสร้างได้อย่างมีประสิทธิภาพ

ในการ Launch แต่ละครั้งจำเป็นต้องมีการ Ballast เรือให้มีมุมเอียงเพียงพอที่จะชนะทั้ง Static และ Dynamic Friction โดยส่วนมาก Static Friction มักจะมีค่าสูงมาก การที่จะทำให้เรือมีมุมเอียงจนโครงสร้างสามารถที่จะไหลเองได้ บางครั้งแทบเป็นไปไม่ได้ จึงมักใช้ Hydraulic Jack ที่เรียกว่า Push and Pull System ในการช่วยผลักให้โครงสร้างขยับให้ได้ก่อน โดยก่อนหน้านั้นต้องมีการ Pre-launch เรือโดย ballast ให้ได้อย่างน้อยเอียง 5 องศา ซึ่งมักจะเพียงพอในการเอาชนะ Dynamic Friction แล้ว ทำให้โครงสร้างไหลได้หลังจากโดนถีบด้วย Jack แล้ว แต่ควรต้องมีการทำ Anti-launch system ไว้เพื่อป้องกันกรณีที่โครงสร้างไหลโดยที่เรายังไม่ได้ตั้งใจด้วย

Jacket โดยปกติมักจะ Launch โดยการเอาส่วนหัวลงก่อน (Forward Launch) เนื่องจากมีน้ำหนักเบากว่า ทำให้ Launch Trajectory ไม่ปักหัวลงมาก ซึ่งจะเสี่ยงต่อการที่จะกระแทกพื้นได้ ถ้าน้ำไม่ลึกพอ หรืออาจจะต้องไป Launch บริเวณอื่นที่น้ำลึกกว่า แล้วลากมา การทำ Reverse Launch ก็อาจจะเป็นทางเลือกหนึ่งในกรณีที่น้ำลึกมากพอ เนื่องจากประหยัดเวลาที่ไม่ต้องทำการ Upend โครงสร้าง เพราะโครงสร้างเอาท้ายลง แล้วตั้งเลย (Self-upend) แต่ต้องมีการวิเคราะห์อย่างแม่นยำ เนื่องจาก มุมในการลงน้ำจะสูง ทำให้จะลงไปลึกกว่าการทำ Forward Launch จึงเสี่ยงต่อการกระแทกพื้นทะเล

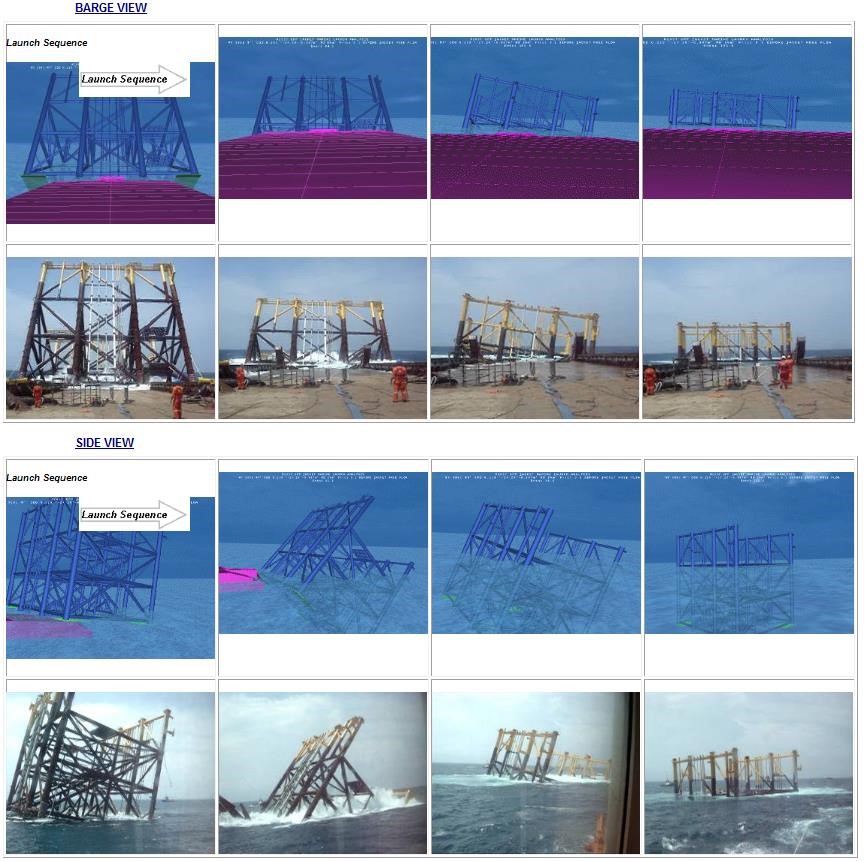

รูปที่ 32 Jacket Forward Launching

รูปที่ 33 Su Tu Vang Jacket Reverse Launching – Reality vs Simulation

หลังจาก Launch โครงสร้างลงไปในน้ำแล้ว โครงสร้างจะลอยอยู่ในน้ำแบบ Free-float ซึ่งต้องมีการคำนวณอย่างแม่นยำว่า Buoyancy โครงสร้างเพียงพอที่จะทำให้มันลอยน้ำหรือไม่ โดยมีสัดส่วนความปลอดภัยที่เหมาะสม โดยปกติโครงสร้างต้องมีการทำห้องย่อยสำหรับปั๊มน้ำ หรือเรียกว่า Compartment ซึ่งจะมีการปั้มน้ำเข้าไปทีละห้องเพื่อทำให้โครงสร้างค่อยๆ เอียงจนกระทั่งอยู่ในแนวดิ่ง โดยต้องมีการใช้เรือเครนในการยกช่วย (Crane Hook Assists Upend) หรือ ถ้ามีการออกแบบอย่างแม่นยำ เราสามารถที่จะออกแบบให้โครงสร้างค่อยๆ หมุนขึ้นตั้งได้เองโดยอัตโนมัติ (Self Upend) แต่มักไม่ค่อยนิยม เนื่องจากค่อนข้างเสี่ยงที่โครงสร้างจะพลิกแล้วเสียเสถียรภาพไป ซึ่งยากต่อการกู้ขึ้นมาคืน

ในบางครั้งโครงสร้างมี Buoyancy ไม่เพียงพอในการที่จะลอยน้ำ การเพิ่ม Buoyancy โดยการติด Buoyancy Tank ก็มีความจำเป็น ซึ่งก็อาจจะมีทั้งแบบ Permanent Buoyancy Tank ซึ่งจะมีการ Flood น้ำเข้าไปหลังจากไม่ต้องการ Buoyancy แล้ว ซึ่งจะประหยัดเวลาในการถอดออก แต่จะกลายเป็นน้ำหนักเพิ่มขึ้นสำหรับโครงสร้างไป หรือ จะเป็นแบบ Temporary Buoyancy Tank ซึ่งต้องมีการถอดออกหลังจากใช้งาน ข้อดีคือ สามารถนำมาใช้ซ้ำได้ แต่ต้องเสียเวลาในการถอดออก และยังต้องออกแบบให้ถอดได้ง่ายๆ และรวดเร็วในน้ำด้วย

ก่อนที่จะทำการตอกเสาเข็ม Jacket จะต้องวางลงไปในน้ำโดยนั่งอยู่บนฐานรากตื้นที่ใช้ชั่ววางอยู่ที่พื้นทะเลเรียกว่า Mudmat ซึ่งก็อาจจะเป็นแบบแผ่นเหล็กหรือจะเป็นไม้ก็ได้ โดยมีการวางระบบคานเพื่อรองรับน้ำหนักด้วย โดยฐานรากชั่วคราวนี้จะต้องออกแบบให้สามารถต้านทานแรงจาก คลื่น กระแสน้ำ ลม หรือแม้กระทั่งน้ำหนักของเสาเข็มและค้อนในช่วงการตอก ทั้งในด้าน Bearing, Overturning และ Sliding ซึ่งจะเป็นช่วงที่โครงสร้างยังไม่ยึดกับพื้นทะเล

รูปที่ 34 Offshore Piling

ช่วงการตอกเสาเข็มถือเป็นช่วงที่ใช้เวลานานที่สุดในการติดตั้ง ทั้งนี้ทั้งนั้นยังขึ้นกับข้อมูลดินที่ได้จากการสำรวจอีกด้วยว่ามีความแม่นยำเพียงใด ช่วงนี้ยังถือเป็นช่วงที่อันตรายสำหรับโครงสร้างเป็นอย่างมาก เนื่องจากโครงสร้างมีเสถียรภาพได้จากฐานรากตื้นที่ใช้ชั่วคราว อีกทั้งในบางรูปแบบโครงสร้าง เสาเข็มและค้อน อาจจะเป็นตัวที่เข้ามาเพิ่มน้ำหนักให้โครงสร้าง และทำให้โครงสร้างล้มได้ ถ้าไม่มีการออกแบบอย่างปลอดภัยเพียงพอ

การวิเคราะห์ Pile Drivability ก็เป็นการลดความเสี่ยงในการติดตั้งอย่างหนึง เนื่องจากช่วยให้มีความมั่นใจในระดับหนึ่งว่าเสาเข็มที่ออกแบบ สามารถจะติดตั้งได้ถึงความลึกที่กำหนด เพื่อให้มีกำลังเพียงพอตามที่ออกแบบ เนื่องจากอาจจะมีความเสี่ยงที่จะตอกไม่ลง จากหลายๆ สาเหตุทำให้ไม่ได้กำลังรับแรงเท่าที่ต้องการ

รูปที่ 35 Foundation Failure of $40 million Iranian platform which was being installed in the Persian Gulf

รูปที่ 35 แสดงช่วงการ Failure ของ On-bottom Stability ของฐานรากตื้น ของแท่นราคาพันกว่าล้านบาทในอ่าวเปอร์เซีย ประเทศ อิหร่าน ที่ไม่มีเสถียรภาพเพียงพอในการรับแรงช่วงติดตั้ง ทำให้นำมาซึ่งความเสี่ยงของผู้ปฏิบัติงาน (สังเกตว่ายังมีคนไต่อยู่บนโครงสร้างเพื่อที่จะหาทางหนีในช่วงที่กำลังล้ม) และสูญเสียค่าใช้จ่ายในการกู้และซ่อมโครงสร้าง ในหลายๆ กรณี จำเป็นต้องก่อสร้างใหม่ทั้งตัว

การติดตั้ง Topside แบบชิ้นเดียว (Integrated Deck) หรือที่เรียกกันว่า Floatover Installation ได้รับความนิยมอย่างมากในปัจจุบันเนื่องจากสามารถที่จะทำการก่อสร้างและติดตั้งชิ้นส่วนอุปกรณ์ทั้งหลายให้เสร็จตั้งแต่บนฝั่ง ทำให้ลดงาน offshore hook-up ในทะเลลงอย่างมาก ทำให้ประหยัดและสามารถควบคุมคุณภาพได้ดีขึ้น ณ ปัจจุบัน สามารถติดตั้งได้หนักถึง 30000 ตัน (Daewoo’ Shwe Gas Platform) และมีที่กำลังก่อสร้างอยู่เตรียมที่จะติดตั้งอีกหนักถึงเกือบๆ 40000 ตันอีกหลายโครงการ โดย Topsides จะถูกขนไปบนเรือที่ดาดฟ้าเรียบ (Flat Top Barge) เมื่อถึงที่หมาย เรือจะโดนลากเข้าไปใน Substructure ซึ่งอาจจะเป็น Jacket, Gravity Base หรือแม้กระทั่งพวก Floating Structure

โดยโครงสร้างจะต้องมีการออกแบบช่องหรือ Floatover Slot ไว้ให้กว้างเพียงพอให้เรือเข้า หรือคร่อม รวมทั้งมีการติด Marine Equipment อย่าง Fender LMU (Leg Mating Unit) อย่างเหมาะสม เพื่อรับแรงกระแทกช่วงติดตั้ง โดยเมื่อถึงที่หมาย เรือจูงจะลากเรือที่ขนโครงสร้างเข้าไปยัง Floatover Slot ที่เตรียมไว้ ก่อนที่จะทำการ Ballast เรือลง เพื่อค่อยๆ ถ่ายแรงจากเรือ ลงไปยัง Substructure หรือที่เรียกว่า การ Mating

ในบางพื้นที่ที่ คลื่นสูง ต้องการให้ Topside อยู่สูงเพื่อหลบคลื่น ทำให้โครงสร้างต้องติดตั้งที่ความสูง ที่สูงมาก การที่จะยกโครงสร้างให้ได้ระดับตั้งแต่บนเรือนับเป็นเรื่องยาก เนื่องจากจะทำให้เสถียรภาพช่วง Transportation มันต่ำลงไปด้วย เค้าจึงอาจจะขนมาในระดับต่ำๆ ก่อน เมื่อถึงที่หมาย ก็ใช้ Hydraulic Jack ยกโครงสร้างขึ้น บวกกับการ Ballast และ Deballast เพื่อติดตั้งโครงสร้างก็เป็นได้ เมื่อ Topside สามารถจะถ่ายแรงไปยัง Substructue ได้หมดแล้ว เรือ ก็จะถูกถอนออกมา ก่อนที่จะส่งคนเข้าไปทำการเชื่อมต่อโครงสร้างให้เป็นชิ้นเดียวกัน

ทั้งนี้ทั้งนั้นในทุกขั้นตอนการติดตั้ง ต้องมีวิศวกรที่มีความเชียวชาญในการวิเคราะห์โครงสร้างและออกแบบให้มีค่าความปลอดภัยที่เหมาะสม และไม่สิ้นเปลืองจนเกินไป

รูปที่ 36 28,300MT Piltun-Astokhskoye-B Floatover Installation, Sakhalin Field, Russia

รูปที่ 37 Murphy’s Kikeh Topsides Floatover - Catamarn Floatover (Twin hulls barges)

รูปที่ 36 Piltun-Astokhskoye-B Topsides Floatover Installation ปี 2007 หนัก 28,300 ตัน ถือเป็นสถิติโลกสำหรับการติดตั้งแบบนี้อยู่สักพักเลยทีเดียว

รูปที่ 37 Murphy’s Kikeh Topsides Floatover อาจจะแปลกกว่าทั่วๆ ไปหน่อย เพราะว่า มันเป็นการติดตั้ง Integrated Deck บน Spar ที่เป็นวงกลม ทำให้ ต้องออกแบบให้ เรือ นั่งคร่อมโครงสร้างเลย นั้นงาน Naval Architect จะค่อนข้างท้าทายมากเพราะต้องออกแบบให้l Transports topsides ด้วย เรือ 2 ลำ ตั้งแต่จาก ยาร์ด มาจนถึงตำแหน่งติดตัั้ง ตัว Topsides ต้องออกแบบรับ Racking Load ที่ support เกิดจาก relative movement ของเรือทั้งสองลำด้วยตอนติดตัั้งยิ่งยากเข้าอีกเพราะต้อง ballast เรือ 2 ลำ ลงพร้อมๆ กัน เพื่อจะวาง topsides ลงบน spar พร้อมกันทุกๆ จุด ไม่งั้นแรง กระแทก จะไม่สม่ำเสมอ ทำให้ออกแบบโครงสร้างยากไปเลย

รูปที่ 38 PTTEP’s Arthit Topsides during Floatover Mating

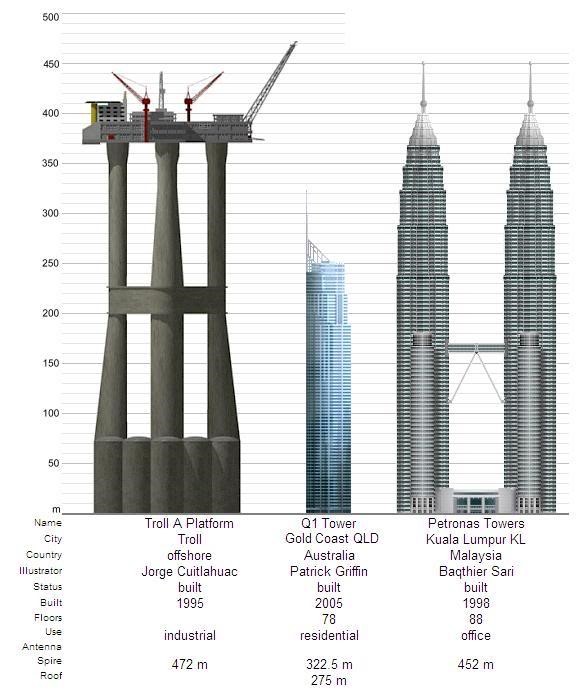

รูปที่ 39 Statoil’s Troll A Concrete Gravity Base Structure compare to Various Onshore Structure

รูปที่ 40 Chevron’s Benguela-Belize Compliant Tower compare to Various Onshore Structure

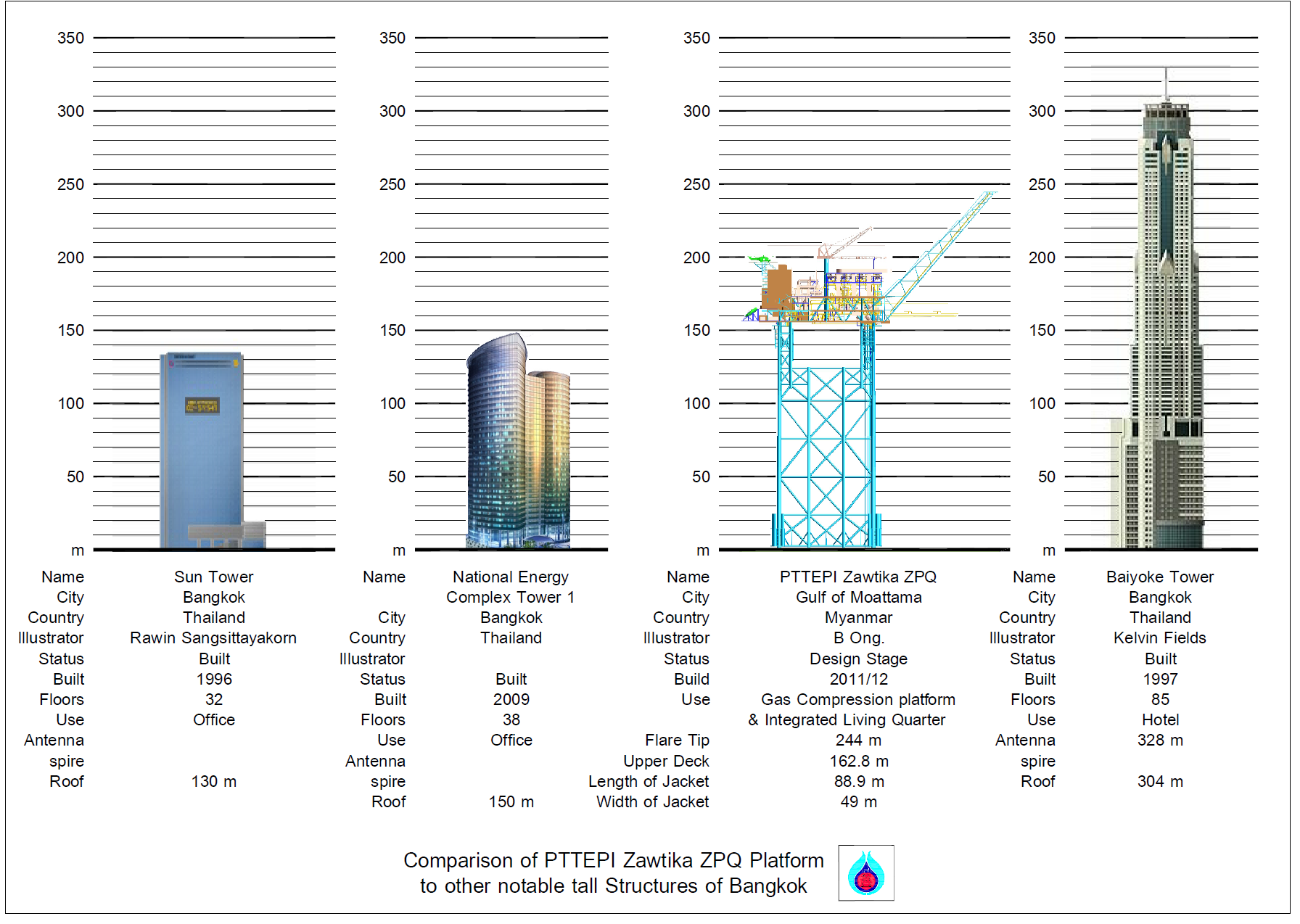

รูปที่ 41 PTTEP’s Zawtika Platform to Various Building in Bangkok

รูปที่ 38 แสดงการติดตั้งแบบ Floatover ของโครงการ อาทิตย์ ของ ปตท สผ ที่หนักที่สุด (17,500ตัน โดยประมาณ) ในแถบอาเซียนแถมติดท๊อป 5 ในโลก อยู่ช่วงหนึ่ง ประมาณ ปี 2007-2008 ตอนนี้น่าจะโดนทำลายสถิติไปหมดแล้ว

รูปที่ 39 เปรียบเทียบ ความสูงของ Troll A Concrete Gravity Base Structure ของ บริษัท Statoil ติดตั้งในทะเลเหนือ กับความสูงของโครงสร้างต่างบนฝั่ง จะเห็นว่า ถ้านับส่วนสูงทีสุดของโครงสร้าง จะมีความสูงกว่า ตึก เปรโตรนาส ถึงหลายสิบเมตรเลยที่เดียว แทบสามารถลอยน้ำ และเคลื่อนย้ายตำแหน่งได้ แต่ตั้งอยู่ในทะเลที่มีคลื่นสูงถึงกว่า 30 เมตร เทียบเท่ากับตึกสูง 10 ชั้น

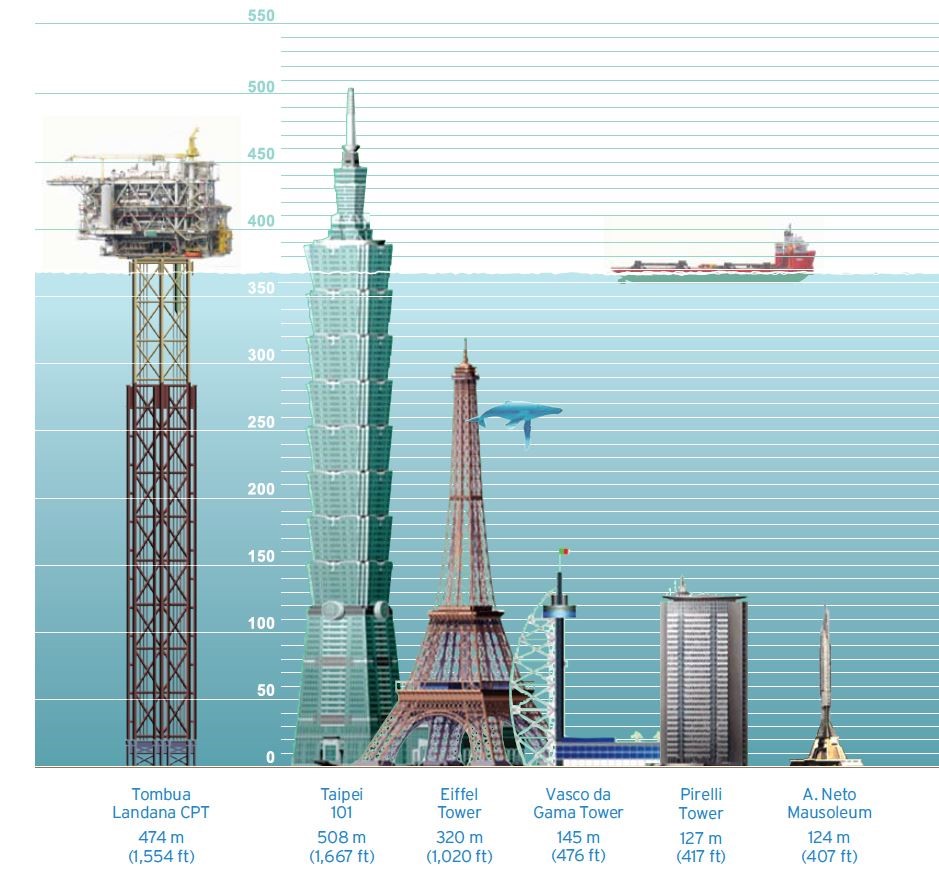

รูปที่ 40 เปรียบเทียบ ความสูงของ Benguela-Belize Compliant Tower Structure ของ บริษัท Chevron ติดตั้งในอ่าวเม็กซิโก กับความสูงของโครงสร้างต่างบนฝั่ง จะเห็นว่า ถ้านับส่วนสูงทีสุดของโครงสร้าง จะมีความสูงพอๆ กับ ตึก ไทเป 101 ที่เคยเป็นตึกสูงที่สุดในโลกอยู่ช่วงหนึ่งเลยที่เดียว แต่ Compliant ตัวนี้มีความสูงเป็นอันดับ 3 รองจาก Petronius และ Baldpate ที่สูงกว่า ไทเป 101 อีก แต่ต้องออกแบบให้เคลื่อนย้ายไปบนเรือได้ เหมือนกับเอาตึกสูงทั้งหลัง มาว่านอนบนเรือ แล้วก็ปล่อยให้มันลอยน้ำในทะเล

รูปที่ 41 แสดงความสูงของโครงการ Zawtika ของ ปตท สผ วัดจากส่วนสูงถึงยอด สูงถึงเกือบประมาณ 250ม ออกแบบให้รับแรงแผ่นดินไหวด้วยคาบการเกิดถึง 2500 ปี เนื่องจากตั้งอยู่ห่างรอยเลื่อนเพียงไม่กี่ร้อยกิโลเมตร ในอ่าวเมาะตะมะ ประเทศพม่า ติดตั้งเสร็จในปี 2014 โครงการนี้ถือเป็นโครงการแรกของ ปตท สผ ที่ดำเนินโครงการนอกประเทศเองทั้งหมด

เอกสารอ้างอิง

[1] American Petroleum Institute - Recommended Practice (2A-WSD) for Planning, Designing, and Constructing Fixed Offshore Platforms – Working Stress Design.

[2] ISO 19 902 – Petroleum and Natural gas Industries – Fixed Steel Offshore Structures.

[3] NORSOK Standard N-001 – Structural Design.

[4] NORSOK Standard N-003 – Actions and Action Effects.

[5] NORSOK Standard N-004 – Design of Steel Structures.

[6] Edited by A. Almar-Naess, Tapir, Fatigue Handbook, Offshore Steel Structures, 1985.

[7] N. P. D. Barltrop and A. J.Adams, Dynamics of fixed marine structures, Butterworth-

Heinemann Ltd, The Marine Technology Directorate Ltd 1991.

[8] Det Norske Veritas – Rules for Planning and Execution of Marine Operations.