การวิบัติของโครงสร้างนอกชายฝั่งแบบคอนกรีตถ่วงน้ำหนัก Sleipner Alpha 2/3

04 มีนาคม 2558 07:54

04 มีนาคม 2558 07:54

4,990 view

4,990 view

Comment 0

Comment 0 The Sinking of Offshore Concrete Gravity Base - Sleipner Alpha 2/3

การวิบัติของโครงสร้างนอกชายฝั่งแบบคอนกรีตถ่วงน้ำหนัก Sleipner Alpha 2/3

K.KUROJJANAWONG

Link ตอนที่ 1/3 - http://blog.gooshared.com/view/166

Link ตอนที่ 2/3 - http://blog.gooshared.com/view/167

Link ตอนที่ 3/3 - http://blog.gooshared.com/view/168

Link รวมทุกตอน - https://kkurojjanawong.wordpress.com/2015/02/22/sleipnera/

Investigation

หลังเหตุการณ์วิบัติ Sleipner A-1 บริษัท Statoil ได้ติดต่อทีมนักวิจัยจาก SINTEF (สถาบันวิจัยวิทยาศาสตร์แห่งชาตินอร์เวย์ ถือเป็นสถาบันวิจัยที่ใหญ่ที่สุดในแถบแสกนดิเนเวียด้วย) ให้เข้าร่วมวิเคราะห์สาเหตุทันที โดยได้ทำงานคู่ขนาน กับ ทีมวิศวกรจากบริษัทผู้ออกแบบ ซึ่งทีมนักวิจัยทั้งสองทีมเริ่มสืบหาสาเหตุตั้งแต่ลักษณะการจม เหตุการณ์สำคัญที่มีการจดบันทึกไว้ช่วงเกิดเหตุการณ์ สัมภาษณ์ผู้รอดชีวิต มาตรฐานที่ใช้ในการออกแบบ รายการคำนวณ การควบคุมคุณภาพของผลงาน (Quality Assurance) การก่อสร้าง รวมถึงเข้าไปดูแบบรายละเอียด เพื่อวิเคราะห์หาจุดด้อยของโครงสร้าง โดยเฉพาะตามจุดต่อที่สำคัญ อย่างเช่น Tri-cell ที่เป็นจุดต่อระหว่างแต่ละ Concrete cell จากนั้นมีการวิเคราะห์ความน่าจะเป็นในการวิบัติของโครงสร้างในแต่ละจุดรวมกับบันทึกไทม์ไลน์ช่วงเกิดเหตุการณ์ เพื่อนำมาซึ่งการจำกัดขนาดของปัญหา ก่อนที่จะทำการ Re-analysis ในจุดที่คิดว่าน่าจะเป็นสาเหตุให้เกิดการวิบัติ รวมทั้งมีจำลองจุดที่คิดว่าน่าจะเป็นสาเหตุให้เกิดการวิบัติขึ้นมาใหม่ในขนาดเท่าจริงแล้วทำการทดสอบแบบ Full Scale Test

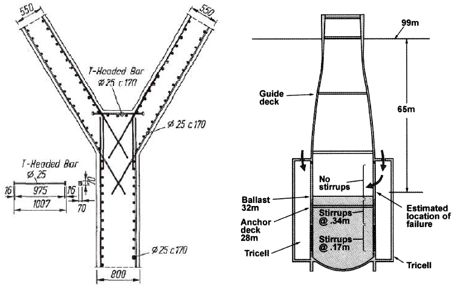

หลังจากใช้เวลา Screening ปัญหาอยู่พอสมควร นักวิจัยทั้งสองทีมลงความเห็นตรงกันว่าจุดอ่อนที่สุดของ Condeep CGBS Type อยู่ที่ Tri-cell Joints (ดูรูปที่ 10) ซึ่งเป็นจุดเชื่อมต่อระหว่างแต่ละ Concrete Cells รวมถึงเป็นส่วนหนึ่งของผนังของ Storage Tank ด้วย

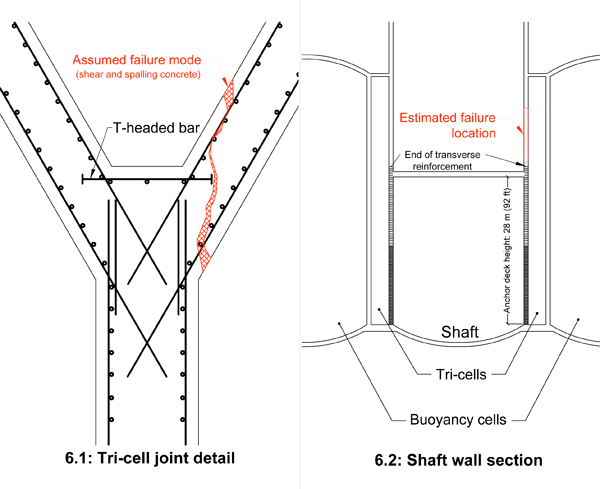

ทีมนักวิจัยได้ทำการ Re-analysis Tri-cell Joints โดยใช้ข้อมูลจากแบบรายละเอียด พบว่า Ultimate Strength ของ Tri-cell Joints มีประมาณ 1.2 ถึง 0.8 เท่าของแรงดันน้ำที่เกิดขึ้นที่ความต่าง head 67 ม ดังแสดงในรูปที่ 11 ซึ่งค่อนข้างใกล้เคียงกับแรงที่กระทำต่อจุดต่อนี้ในขณะนั้น ทั้งที่โครงสร้างออกแบบให้รับแรงดันน้ำได้ถึง 82ม

ดังนั้นทีมนักวิจัยจึงได้ลงความเห็นว่าการวิบัติน่าจะเกิดที่ Tri-cell Joint ของ Tank D3 ตามบันทึกเหตุการณ์ที่ได้ยินเสียงระเบิดที่จุดนี้ก่อน ก่อนที่จะเกิด Progressive collapse ไปยังจุดอื่นอย่าง Tricell Joints ข้างเขียง เนื่องจากบันทึกเหตุการณ์ได้ยินเสียงระเบิดที่ Tank D3 แล้วตามด้วยเสียงน้ำไหล ก่อนจะได้ยินเสียงระเบิดอีกครั้ง

ซึ่งเป็นไปได้ว่าการที่ค่อย ballast GBS ลงไป ทำให้มีความต่างของแรงดันน้ำภายในและภายนอกอยู่ 67 ม (บางข้อมูลก็บอก 65ม) ซึ่งกลายเป็น Hydrostatic pressure ที่กระทำอยู่หลัง Tri-cell Joints ประกอบกับมีการใส่ T-head Bar ที่สั้นเกินไป และมีการหยุดเหล็กปลอกเร็วเกินไป ทำให้จุดที่รับ Hydrostatic pressure เป็น weak point แล้วเกิดการ crack ขึ้นหลัง T-head reinforcement (ดูรูปที่ 12) อันเป็นสาเหตุให้ได้ยินเสียง Deep Bang

รูปที่ 11 Detailed of Drill Shaft D3 at Time of Failure and its Reinforcement Detail [4]

หลังจากนั้นการ Crack จะค่อยๆ กระจายออกไปทั้งบนและล่าง ซึ่งทำให้เริ่มมีการน้ำไหลเนื่องจากน้ำจะเริ่มไหลจากภายนอกเข้าสู่ Ballast Tank ระหว่างในบันทึกเหตุการณ์ระบุว่า ตัววัดความดันในแท้งค์วัดได้ระดับความดันลงอย่างรวดเร็ว อันเป็นข้อยืนยันอีกอย่างหนึ่งว่าเกิดรอยรั่วระหว่างข้างนอกและข้างในทำให้แรงดันลดลงอย่างรวดเร็ว มีการคาดการณ์ว่า รอยร้าวน่าจะมีความยาวถึง 7-8 ม ด้วยรอยร้าวกว้าง 30-40 มม

ทีมวิจัยคาดการณ์ว่า มีการ Crack ขยายขึ้นรอบ Tri-cell Joints D3 แล้วเกิดการลามไปยัง Tri-cell Joints ข้างเคียง อันเป็นสาเหตุให้ได้ยินเสียง Deep Bang ขึ้นเป็นครั้งที่ 2 และมีการสังเกตเห็นน้ำไหลแรงขึ้นหลังจากเสียงระเบิดครั้งที่ 2 เนื่องจากมีรูเปิดมากขึ้น

รูปที่ 12 Detailed of Drill Shaft D3 at Time of Failure and its Reinforcement Detail [8]

Engineering Process Overview

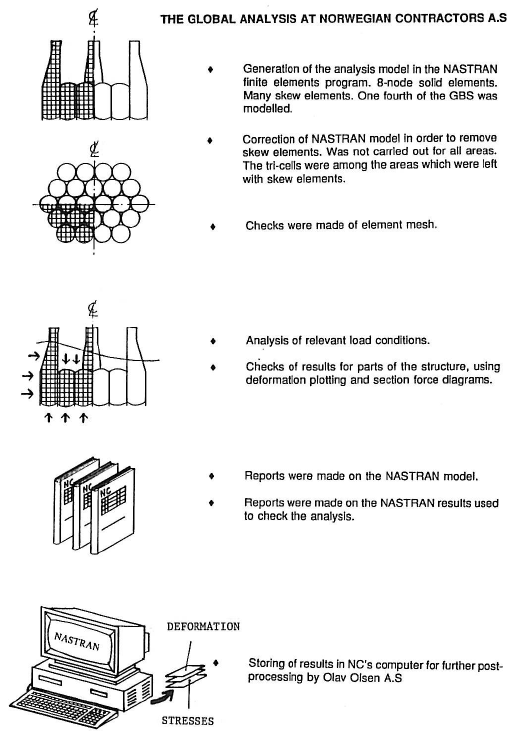

Tri-cell Joints ถูกวิเคราะห์ด้วยวิธี FEM โดยโปรแกรม MSCNASTRAN v.65C ซึ่ง Core Solver พัฒนาโดย NASA ทีมวิจัยพบจุดบกพร่องที่สำคัญของ FEM software ตัวนี้ในกรณีที่ element face ไม่เป็น plane คือมีการบิด (skew) ตัวโค๊ดที่ใช้ในการคำนวณจะให้ค่าผิดพลาดค่อนข้างมาก รวมไปถึงการคำนวณอันนำไปซึ่งความผิดพลาดในการออกแบบเหล็กเสริม

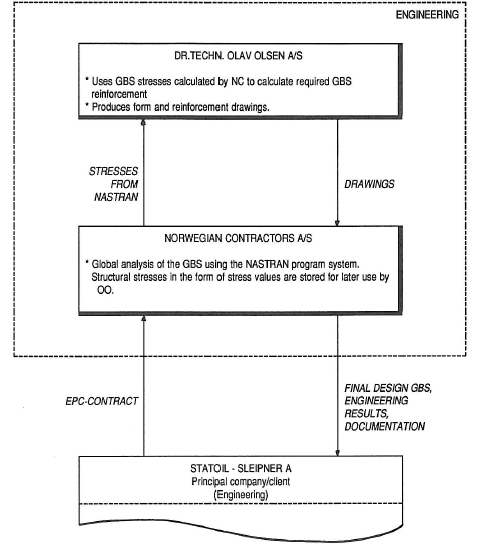

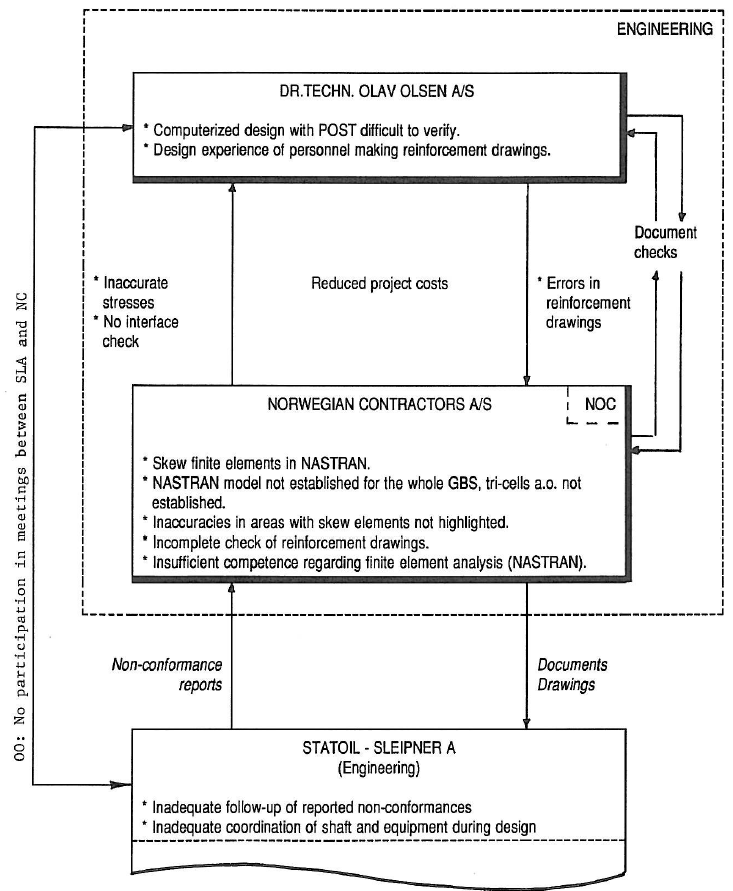

NC เป็น Main Contractor สำหรับงานนี้ (ดูรูปที่ 13) แล้วก็เป็น บริษัทที่ทำ Global Analysis เอง โดยใช้ FE software package คือ MSCNASTRAN v.65C ซึ่งถือเป็นงานแรกของ NC ด้วยที่ทำ Global Analysis เอง เนื่องจากปกติจะ outsource ไปยังบริษัท OO แต่งานนี้ NC เลือกที่จะทำเองอาจเป็นเพราะ เป็น Condeep ที่ตัวไม่ใหญ่มาก แล้วต้องการสร้างทีม Engineering ของตัวเองขึ้นมา โดยซับงาน local design ไปให้ OO โดย NC จะส่งผลจาก NASTRAN ไปให้ OO เพื่อทำการวิเคราะห์ออกแบบเหล็กเสริม

NC ทำการจำลองโครงสร้างเพียง 1 ใน 4 โดยใช้ประโยชน์จากความสมมาตรของโครงสร้าง แล้วทำการวิเคราะห์เป็นไฟล์ดิจิตอลเพื่อส่งไปให้ OO ทำการออกแบบเหล็กเสริม (ดูรูปที่ 14)

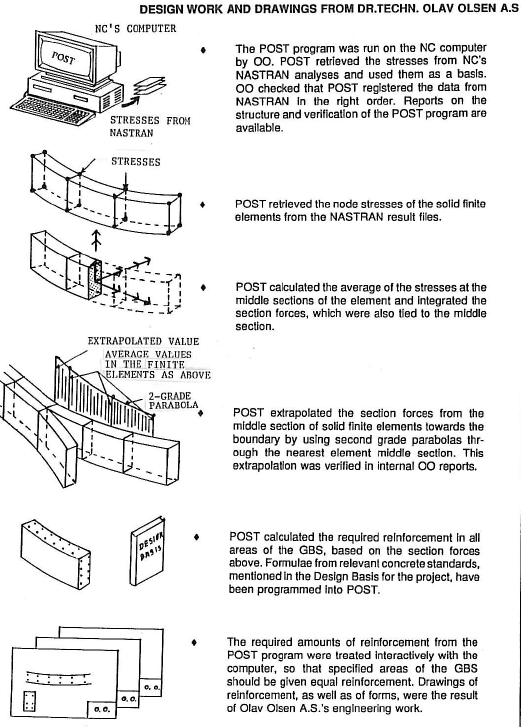

OO เมื่อรับ Stress จาก Global analysis จะใช้ in-house software ชื่อ POST ในการดึงข้อมูลออกมาจากผลของ NASTRAN ซึ่งจะเป็นหน่วยแรงที่ node โดย POST จะทำการหา Mid-section stress โดยการจับเฉลี่ยจาก node ทั้งสองฝั่ง จากนั้นทำการ Extrapolate ไปยังตำแหน่งอื่นด้วย การใช้ 2nd degree Polynomial จาก stress 3 จุด จากนั้นทำ stress ในแต่ละจุดไปออกแบบเหล็กเสริม (ดูรูปที่ 15)

ซึ่งทีมวิจัยพบว่าความผิดพลาดเกิดขึ้นทั้งใน NC และ OO design phase ดังแสดงในรูปที่ 16 รวมไปถึงความไม่พร้อมของ 3rd Party Independent Check (Veritec) ที่ไม่สามารถครวจพบความผิดพลาดในขั้นตอนการทำ Engineering ได้

รูปที่ 13 Division of Work during Engineering [9]

รูปที่ 14 The Global Analysis at Norwegian Contractors A.S. [9]

รูปที่ 15 Design Work and Drawings from Dr.Tech. Olav Olsen A.S., Ref. [9]

รูปที่ 16 Major Weakness in Engineering, Ref. [9]